“一次成功”工程丨追求卓越的“试制一次做对”之路

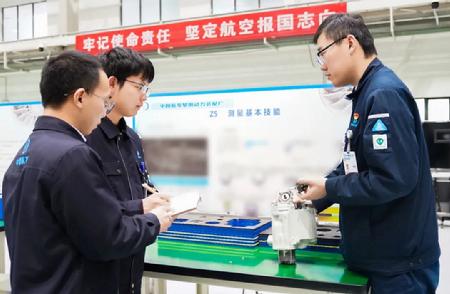

“一次成功”工程实施以来,中国航发各单位、各部门深入推广应用“成功树”保障分析方法,航空发动机自主研制步伐不断加快。航发科技、中国航发黎阳动力围绕航空发动机生产制造环节,深入实施“一次成功”工程,推动实现“试制一次做对”。

航发科技深入推动“一次成功”工程落地落实,将“一次把事情做对”理念贯彻到生产试制各环节,有效防范化解加工风险、缩短产品交付周期。

识别关键环节 确保装配质量

航空发动机零件特征复杂、精度要求高、研制周期长,要想实现“试制一次做对”绝非易事。航发科技构建生产试制“成功树”,以确保“试制一次做对”为顶层事件,按产品结构进行目标分解,对标试验风险点、装配工艺难点、现场操作重点,将装配过程中不可控因素列为薄弱环节,并针对这些薄弱环节梳理出风险问题清单,再从工艺技术保障要求、生产准备工作、资源调配等多方面精准定位风险,制定风险控制措施执行记录表,确保装配工作高质量开展。

运用“成功树”工具 保证交付进度

一型零件由于焊接部位尺寸小、材料散热困难,长期存在焊接质量不稳定的问题。航发科技成立“一次成功”攻关小组,通过运用“成功树”保障分析法,梳理“人、机、料、法、环、测”各个环节的影响因素,并针对影响加工质量的关键环节,制定多项技术措施并进行分析和改进,成功提升焊接质量稳定性,确保了零件按进度正常交付。

加快数字化转型 提供成功保障

“数控机床防错功能测试成功。”航发科技新开发的刀补防错程序验证完成,新技术为产品“试制一次做对”提供了技术保障。为克服机匣类零件加工难度大、工艺复杂、周期长的困难,航发科技力求构建一套高效、精准的防错体系,精准把控每一个加工细节。作为项目技术负责人,刘余认真分析工件加工的安全信息读取点,实现了从人为纠错到自动化防错的数字化变革。“当看到每个设备都能准确完成加工任务,一切付出都是值得的。”刘余说。

“提前识别化解生产研制各类风险,把工作做在前,为产品研制‘一次成功’做好准备。”面对航空发动机加快研制的紧迫需求,中国航发黎阳动力进一步拓展“一次成功”工程的实践广度和深度,系统预防研制风险,加速产品研制进展,保障产品“试制一次做对”。

搭建工作流程 做好顶层设计

“怎么识别风险?”“用什么工具调整改善?”“如何助推产品‘一次成功’?”一轮又一轮的研讨,黎阳动力项目团队围绕产品成功展开激烈的讨论。“把风险识别落实到每一个零件上,每一个风险要素都要仔细识别。”工程技术部罗军说。推进“试制一次做对”的流程和步骤逐步明确,项目团队以制造成熟度评价为抓手,从工业基础、设计等9个维度开展问题梳理,形成完整的顶层设计,统筹推进产品制造符合性、质量稳定性和稳定生产能力,制定“一次成功”工程具体实施措施。

建立规范标准 持续完善应用

在各生产制造线全面铺开“一次成功”工程是项目推进的重点工作。项目团队审视产品加工全过程,系统梳理工作流程,不断强化产品研制风险防控,持续完善和优化十余份指导书、实施细则、标准规范,组织开展系列培训。各生产厂按照这套标准模板,开展风险识别,制定风险防控举措,持续完善“个性化”定制和“本土化”应用,将影响产品生产的风险提前识别与化解。

精准识别风险 助推研制加速

“对风险早识别、早预警、早暴露、早处置,让‘一次成功’理念落到每一个零件生产研制中。”改善提升工作是推进“一次成功”的有力抓手。黎阳动力在实施过程中从产品的设计、工艺、成本、效率、质量等全方位考虑,组建跨专业的改善团队,分类分族、逐级开展,陆续突破涂层自动化喷涂、精细化加工等多项关键技术。铢积寸累、聚沙成塔,一个个风险因素得以化解,有力推动产品研制,为型号“一次成功”奠定了坚实的基础。