成本工程丨创新赋能 让成本降下来

近年来,中国航发深入实施成本工程,全面推进正向成本管理,深化设计源头降本,狠抓生产制造关键环节降本,做好产品全寿命周期降本,进一步推动质量降本和全员成本改善。中国航发红林、北京航科分别从敏捷制造、管理创新着手,以信息化赋能,推动降本增效。

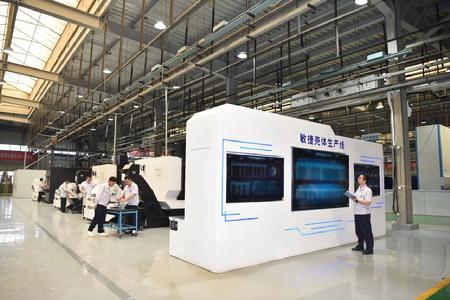

中国航发红林:推行敏捷制造 实现降本增效

中国航发红林深入推进成本工程实施,以优化生产、创新工艺为着力点,深入开展降本增效行动。特别是自今年6月敏捷壳体生产线交付使用以来,生产效率不断提高,降本增效成绩显著。

信息赋能防差错

为保证生产线高效运转,红林成立专项团队,甄选两型结构复杂、加工周期长的铸造铝合金壳体作为产线试运行产品,探索产品投产后的技术保障、作业调度和生产实施等实践路径。

产品上线生产前,团队为所有产品设计了“身份证”——二维码和明码,将“身份证”直接标印在产品上,通过扫描“身份证”,可以直接显示产品号、批次号、投产日期及数量等信息。不仅如此,产品的加工状态、过程质量控制数据也可以通过扫描“身份证”,实现一对一的追溯。“自从有了这个‘身份证’,产品再也没有出现过放错位置、漏加工、返工等问题。”现场操作人员看着正在扫描“身份证”的产品笑着说。

优化工序提效率

生产线运行后,团队迎来了第一个难题——工艺路线不适用。原有工序加工的结构复杂程度不一,加工时间差异较大,工序间流转等待时间较长。团队以“平衡生产节拍、快速换型、单件流生产”为原则,将原路线中加工时间长的工序进行拆分,整合加工时间短的工序,保证各工序之间节拍一致,实现工序零等待。

团队成员还为产品的14道新工序分别设计了专用夹具,夹具结构与产品更加贴合,装机调试合格后不需拆卸,确保后续产品加工启动和结束一键复位,实现不同产品间无障碍互换。

精细检测降成本

实现24小时“无人化生产”是项目团队不懈追求的目标。项目团队将加工和检测都集中在加工中心内部集中进行。在产品加工过程中,加工中心自动调取产品托盘、刀具及加工程序。加工完成后,利用集成在设备内的高精度测量探针,实现了产品的机内检测。产品不下机,节省了排队检测时间,规避了不同装夹方式对测量结果的影响,生产过程更加流畅,检测结果更加精准、高效,保证了产品加工质量稳定,压降了人工和时间成本。

中国航发北京航科:精益求精抓管理 数据赋能降成本

中国航发北京航科树牢高质量高效益低成本可持续发展理念,着眼优化流程管理、加强数字化建设、强化采购管控,不断推动成本工程纵深发展。

以“减”优化管理流程

中国航发北京航科坚持流程改进保畅通,围绕财务管理、采购管理、库存管理、生产计划等,坚持“衔接、交互、融合”工作思路,梳理设计15个业务域、81个流程组、156条流程、识别380余项IT需求,集成验证从销售到回款、采购到付款、订单到交付等业务场景,进一步提升财务管理水平。坚持精益管理找根源,充分运用现场观察表、现状价值流图、ECRS方法等精益工具,通过绘制未来价值流图等,记录分析生产制造周期、在制品库存、原材料流动等关键信息,从质量、成本、交付等方面分析生产流程的合理性、流畅性,精准辨别生产过程中的浪费根源。

以“智”提升检测水平

中国航发北京航科全面推进数字化检验系统建设及应用,推动质量检验线上化、无纸化、自动化,大幅降低人力、时间成本。在生产准备阶段,数字化检验系统集成产品信息,明确检验要求,实现计划精准、标准明确、任务清晰。在检验阶段,数字化检验系统衔接各类测量设备和表尺量具,实时采集上传检验数据,自动填写《工序作业记录卡》。在数据采集分析阶段,依托数据报表管理功能模块,归集整理质量检验数据报告、数据统计表格清单,通过系统自动分析找准质量管理痛点,为宏观掌控检验成本提供科学依据。

以“治”加强采购管控

采购工作点多、面广、流程长,中国航发北京航科将降本增效理念贯穿到物资采购全流程、各环节。动态分析,把控计划精度。结合物料借用关系、库存情况、采购物资分类等情况,定期归集分析、迭代更新期量标准运行数据,精准输出采购计划,研判采购周期和安全库存,做到问题发现在早、化解在小、预防在早。强化管控,严格供应商管理。充分发挥市场化采购竞争机制作用,明确供应商管理流程,按季度评价供应商质量、交付、服务和价格等,不断完善供应商选、控、评周期管理,促进供应商良性竞争,降低产品成本,提高产品竞争力。