成本工程丨仿真技术打通成本优化新途径

近年来,中国航发深入实施成本工程,全面推进正向成本管理,深化设计源头降本,狠抓生产制造关键环节降本,做好产品全寿命周期降本,进一步推动质量降本和全员成本改善。中国航发动研所、涡轮院大力实施成本工程,推进仿真能力建设,降低涡轮部件设计试验成本。

中国航发动研所,以仿真助力涡轮研制降本增效,涡轮部件是航空发动机最重要也是造价最高的部件之一,通常占总研制成本的30%左右。中国航发动研所发动机涡轮研究部总结提炼涡轮部件研发经验,深化涡轮仿真技术应用,减少涡轮部件试验验证成本,推动成本工程向业务深层次、细末节发力。

聚焦体系,精益研发流程。涡轮部件在高温、高压、高转速的恶劣环境下工作,同时还需要满足长寿命和高可靠性需求。从根本上实现涡轮研制成本降低,优化设计是前提。动研所充分挖掘型号仿真、试验数据经验,梳理各项试验验证环节,结合研发任务目标以及质量安全方面要求,总结涡轮部件研制流程中相关试验的可替代性、成本及设计周期,采用仿真研发手段替代涡轮物理试验,缩减研发周期,降低试验成本。

立足型号,挖掘成本潜力。得益于AEOS体系建设应用,大量体系化的涡轮研发工作为低成本设计提供了宝贵的经验财富。动研所从技术角度详细分析数字化仿真与试验技术替换要点,开展高精度、工程化数值仿真技术研究。技术骨干集思广益,结合自身专业实践,深入分析仿真技术、试验技术特征及相关影响因素,从替代角度出发对相关难点堵点问题进行梳理,汇总仿真替代试验可行场景和保障仿真精度相关技术手段,发掘专用、通用仿真替代试验修正工具,进一步巩固研发人员涡轮仿真替代试验理念。

多措并举,推进降本增效。动研所从仿真计算方法、试验件状态控制、数据处理、数据库管理等角度出发,多措并举推动仿真替代试验工作。针对可由数值仿真替代的涡轮试验,明确数值仿真计算方法,统一相关数据库样式,形成统一的试验、仿真数据处理方法;针对必要的试验,探索数字仿真与试验结合技术,力求以仿真缩减研发迭代周期;针对研发团队赋能,制定低成本涡轮设计技术标准规范,增强科研人员成本意识。

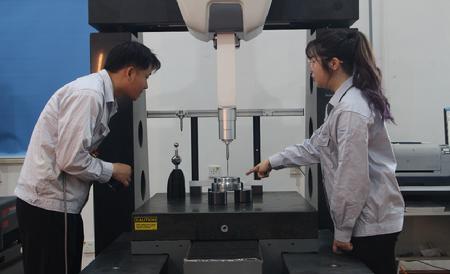

中国航发涡轮院,打造涡轮叶片一体化设计平台。在中国航发涡轮院涡轮叶片冷却设计组,涡轮叶片一体化设计平台是每个组员都熟练掌握的仿真设计工具。这个平台将复杂的涡轮冷却叶片设计周期大幅缩短,让叶片温度分析误差明显降低,使自主研发的叶片成本有效控制。

迫在眉睫,迎难而上,现代航空发动机性能不断攀升,与之相对应的涡轮叶片设计环节已然成为发动机研制走向精细化自动化的堵点。“不能再拖了,我们急需建立一个高精度高效率的涡轮叶片一体化设计平台。”自集团成立后,涡轮院牵头负责的涡轮叶片设计平台全面启动,一支由涡轮院专业技术骨干和行业内外优势技术团队组成的项目团队迅速成立,瞄准优化提升涡轮叶片性能目标,摩拳擦掌,蓄势待发。

开放融合,力求精细,涡轮叶片是复杂的空心结构,它的冷却特征包罗万象,大到独立的空间腔室,小到一个微孔、一个节流元件,其流动换热特性各异。夯实基础数据的类型和拓宽基础数据的适用性是研发团队始终追逐的方向。为此,团队从纷繁冗杂的设计环节中迅速分解出亟待攻关的关键技术项,践行开放融合的理念,以行业需求为牵引,将基础研究成果推广应用,向着结构强度提升、换热能力增强等多维度发起攻势。

典型冷却单元计算分析精度提高30%,局部璧温分析误差降低10%……团队创新发展的换热计算方法与仿真模型,大大提升了计算分析的精细化程度,减少试验验证成本,为航空发动机热端部件的精细设计分析打下了坚实的基础。

协同创新,速成体系,涡轮叶片冷却设计流程之所以繁琐,是因为其研制需要结构、强度、性能等多个学科反复迭代,牵一发而动全身。实现设计流程自动化是研发团队的终极目标。通过多轮次联合攻关,团队成功突破了多用户与多任务协同仿真技术、参数化建模技术等关键技术,打通了全参数化涡轮冷却叶片的自动分析流程,建立了涡轮冷却叶片一体化设计和分析平台,显著提升了涡轮冷却叶片设计能力,健全完善了设计体系,有效控制了涡轮叶片研发成本。