航发科普丨小弹丸有大作用

航空发动机是国之重器,是国家科技实力和创新能力的重要体现。作为飞机的“心脏”,航空发动机具有高温、高压、高转速、高载荷、高可靠等特点。

为满足航空发动机的性能和使用要求,各种高强度材料应用到航空发动机上,随之而来机械失效问题时有发生,为解决这类问题,专家们开展了大量的研究与试验,采取了喷丸强化的方法,来提升零件疲劳性能。

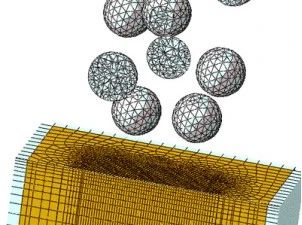

喷丸强化是一种提升零件疲劳寿命的制造技术,在喷丸强化过程中,高速运动的弹丸连续撞向零件表面,宛如一个个小锤子敲打零件表面,在零件表面形成一层“神奇的皮肤”。

弹丸撞击到金属零件表面时会产生一个小凹陷,表层下,压缩的金属晶粒试图恢复到原来形状,从而产生一个高度压缩力作用的半球。在弹丸密集的冲击下形成无数个凹陷,重叠形成均匀的残余压应力层,这层“皮肤”的存在能够抑制疲劳裂纹的萌生与扩展,零件在压应力层的保护下,能够有效减缓零件疲劳失效,疲劳寿命将显著提高。

喷丸强化对零件表面形貌也会有一定影响。零件表面被均匀的弹坑所覆盖,一定程度上会覆盖机械加工时产生的刀痕,可降低因刀痕引起的表面应力集中。但高强度的喷丸可能导致零件表面粗糙度的增加,有时还会产生副作用。

因此喷丸前要通过试验选择合适的喷丸参数。喷丸强化工艺参数主要包括弹丸材料、弹丸直径、弹丸速度、弹丸流量、喷射角度、喷射距离、喷丸时间、喷丸强度和覆盖率等,每一个参数的变化都会不同程度地影响强化效果。在喷丸过程中,也要实时监控喷丸参数的变化,才能达到理想的喷丸强化效果。

喷丸强化用弹丸分为金属弹丸和非金属弹丸。

——金属弹丸主要有铸钢丸、铸铁丸、切制钢丝丸和不锈钢丸等。铸钢丸韧性高,强化效果好,不易破损,成本较低,因此应用广泛,尤其适用于较高强度的喷丸强化。

——非金属弹丸主要有陶瓷丸、玻璃丸等。陶瓷弹丸是一种较新的喷丸介质,喷丸后表面粗糙度较好,无金属残留,相对于玻璃丸不易破碎、成本较高,近年来在航空发动机零件加工上应用也日益广泛。玻璃丸成本低、易破碎,因此一般用于较低强度的喷丸强化。

喷丸强化以其强化效果好、效率高、适用性广等特点,目前被国内外广泛应用于航空发动机转子叶片、盘、轴等关键转动件的强化,可显著提高零件抗弯曲疲劳、抗应力腐蚀疲劳以及抗微动磨损能力。

目前,越来越多更先进的技术在航空发动机研制中不断应用,除喷丸强化外,超声喷丸、激光强化、等离子强化等先进技术在航空发动机研制中探索应用,为打造更加强劲的“中国心”提供技术支持。